مزایا و کاربردهای سنگشکنهای قابل حمل در بهینهسازی پروژههای معدنی

سنگ شکن های قابل حمل با حذف نیاز به حمل و نقل سنگهای استخراج شده به محلهای دور، تاثیر مستقیمی در کاهش هزینهها و تسریع فرآیند تولید دارند. صنعت معدن همیشه با چالشهای متعددی از جمله دسترسی به معادن دورافتاده، هزینههای بالای حمل و نقل و نیاز به انعطافپذیری در عملیات روبرو بوده است. کاهش هزینهها، افزایش راندمان و انعطافپذیری بیشتر، از مزایایی هستند که سرمایهگذاران معدن به دنبال آن هستند. سنگ شکنهای قابل حمل به عنوان راهکاری نوین، نقشی کلیدی در تسهیل و بهینهسازی پروژههای معدنی متحرک با کاهش هزینهی حمل و نقل دارند. در این مقاله با مزایا و کاربردهای سنگ شکن های قابل حمل بیشتر آشنا میشویم.

آشنایی با اجزای سنگشکن متحرک

در صنعت معدن، سنگشکن یکی از اساسیترین دستگاهها برای خرد کردن سنگ و استفاده از آنها در فرآیندهای مختلف است. سنگ شکن متحرک از اجزای مختلفی تشکیل شده است که در ادامه با برخی از مهمترین اجزای آن آشنا میشویم.

1. شاسی (Chassis)

شاسی اسکلت اصلی سنگشکن متحرک است که تمامی اجزا بر روی آن نصب میشوند. این بخش از فولاد مقاوم ساخته میشود تا تحمل وزن و فشارهای وارده را داشته باشد. شاسی میتواند چرخدار (برای جابجایی آسان) یا دارای سیستم خزنده (برای حرکت در زمینهای ناهموار) باشد.

2. واحد خردایش (Crushing Unit)

این بخش قلب سنگ شکن سیار است و وظیفه خرد کردن سنگها را بر عهده دارد. انواع مختلفی از واحد خردایش وجود دارد که بر اساس نوع سنگ و اندازه مورد نظر انتخاب میشوند:

- سنگشکن فکی (Jaw Crusher): برای خردایش اولیه سنگهای بزرگ استفاده میشود.

- سنگشکن مخروطی (Cone Crusher): برای خردایش ثانویه و تولید سنگریزههای ریزتر کاربرد دارد.

- سنگشکن ضربهای (Impact Crusher): برای خرد کردن سنگهای نرمتر و تولید مصالح با شکل مکعبی مناسب است.

3. سیستم تغذیه (Feeding System)

این سیستم، مواد اولیه را به صورت کنترل شده به واحد خردایش منتقل میکند. شامل اجزایی مانند فیدر (Feeder)، نوار نقاله (Conveyor Belt) و قیف (Hopper) است. فیدرها انواع مختلفی دارند از جمله فیدر ارتعاشی، فیدر زنجیری و فیدر گریزلی.

4. سیستم انتقال قدرت (Power Transmission System)

این سیستم، نیروی موتور را به واحد خردایش و سایر اجزا منتقل میکند که از تسمه، پولی، گیربکس و کوپلینگ تشکیل شده است. در برخی مدلها از سیستم هیدرولیک نیز برای انتقال قدرت استفاده میشود.

5. سیستم جداسازی (Screening System)

این سیستم، مواد خرد شده را بر اساس اندازه جدا میکند و از یک یا چند صفحه نمایش (Screen) با اندازههای مختلف تشکیل شده است. مواد با اندازه مورد نظر از صفحات عبور کرده و مواد بزرگتر برای خردایش مجدد به واحد خردایش برمیگردند.

6. سیستم نوار نقاله (Conveyor System)

این سیستم، مواد خرد شده و جدا شده را به محل مورد نظر منتقل میکند و از نوارهای نقاله با طول و عرض مختلف تشکیل شده است.

7. سیستم کنترل (Control System)

این سیستم، عملکرد تمامی اجزای سنگشکن متحرک را کنترل میکند که شامل تابلو برق، سنسورها، و کنترلکنندههای الکترونیکی است. سیستمهای کنترل مدرن میتوانند به صورت خودکار عملکرد دستگاه را بهینه کنند.

8. موتور (Engine)

موتور، منبع اصلی تأمین نیروی سنگشکن متحرک است و از موتورهای دیزلی قدرتمند استفاده میشود.

9. سیستم هیدرولیک (Hydraulic System)

در برخی مدلها از سیستم هیدرولیک برای انجام برخی عملیات مانند تنظیم دهانه خروجی سنگشکن، جابجایی قطعات و غیره استفاده میشود.

10. سیستم گرد و غبار (Dust Suppression System)

این سیستم، گرد و غبار تولید شده در حین خردایش را کاهش میدهد که از آبپاشها و سیستمهای جمعآوری گرد و غبار تشکیل شده است.

علاوه بر این اجزا، سنگشکنهای متحرک ممکن است دارای تجهیزات جانبی دیگری مانند سیستم روشنایی، سیستم ایمنی و غیره نیز باشند.

چرا از سنگ شکن متحرک استفاده میشود؟ کاربردهای سنگ شکن متحرک

سنگشکنهای متحرک به دلیل قابلیت جابجایی آسان بین مکانهای مختلف، گزینهای ایدهآل برای پروژههای ساختمانی با موقعیتهای متغیر یا پروژههایی با فاصله زیاد بین محل استخراج و پردازش مواد هستند. نصب این نوع سنگشکنها سریع و کمهزینه است و نیازی به سازههای پیچیده ندارد. سنگشکنهای متحرک به صورت پیشساخته و روی شاسیهای متحرک مانند تریلر نصب میشوند. این موضوع باعث کاهش زمان و هزینههای مربوط به نصب و راهاندازی آنها در محل پروژه میشود. با این حال، به دلیل جابجایی مداوم، هزینههای نگهداری آنها ممکن است بیشتر باشد. سنگشکنهای متحرک امکان دسترسی به مناطق صعبالعبور و دورافتاده را فراهم میکنند که به طور چشمگیری در کاهش هزینههای حمل و نقل مواد مؤثر است.

مزایا و معایب سنگشکن متحرک

سنگشکنهای متحرک، دستگاههایی هستند که برای خرد کردن سنگها در محلهای مختلف مورد استفاده قرار میگیرند. این دستگاهها دارای مزایا و معایبی هستند که در ادامه به آنها میپردازیم.

مزایای سنگشکن متحرک

- مهمترین مزیت سنگشکن متحرک، قابلیت جابهجایی آن است. این ویژگی امکان استفاده از سنگشکن را در مکانهای گوناگون فراهم میکند.

- سنگشکن متحرک با قابلیت شکستن سنگ در محل، نسبت به حمل و نقل سنگها به مکان دیگر، بازدهی بالاتری دارد.

- استفاده از سنگشکن متحرک میتواند هزینههای حمل و نقل سنگ را به طور چشمگیری کاهش دهد.

- سنگشکن متحرک قابلیت تنظیم و تغییر مسیر را دارد و میتواند در مکانهایی با دسترسی سخت و محدود نیز کار کند.

معایب سنگشکن متحرک

- سنگشکن متحرک هزینه بالایی دارد و گرانتر از سنگشکنهای ثابت است.

- سنگشکن متحرک معمولا ظرفیت کمتری نسبت به سنگشکنهای ثابت دارد.

- استفاده از سنگشکن متحرک نیاز به منبع انرژی برقی یا پیشرانه مانند سوخت دارد.

- به علت قابلیت جابهجایی و تحرک، سنگشکن متحرک در مقابل لرزش و رفت و برگشتها، پایداری کمتری دارد.

انواع مختلف سنگشکن متحرک کدامند؟

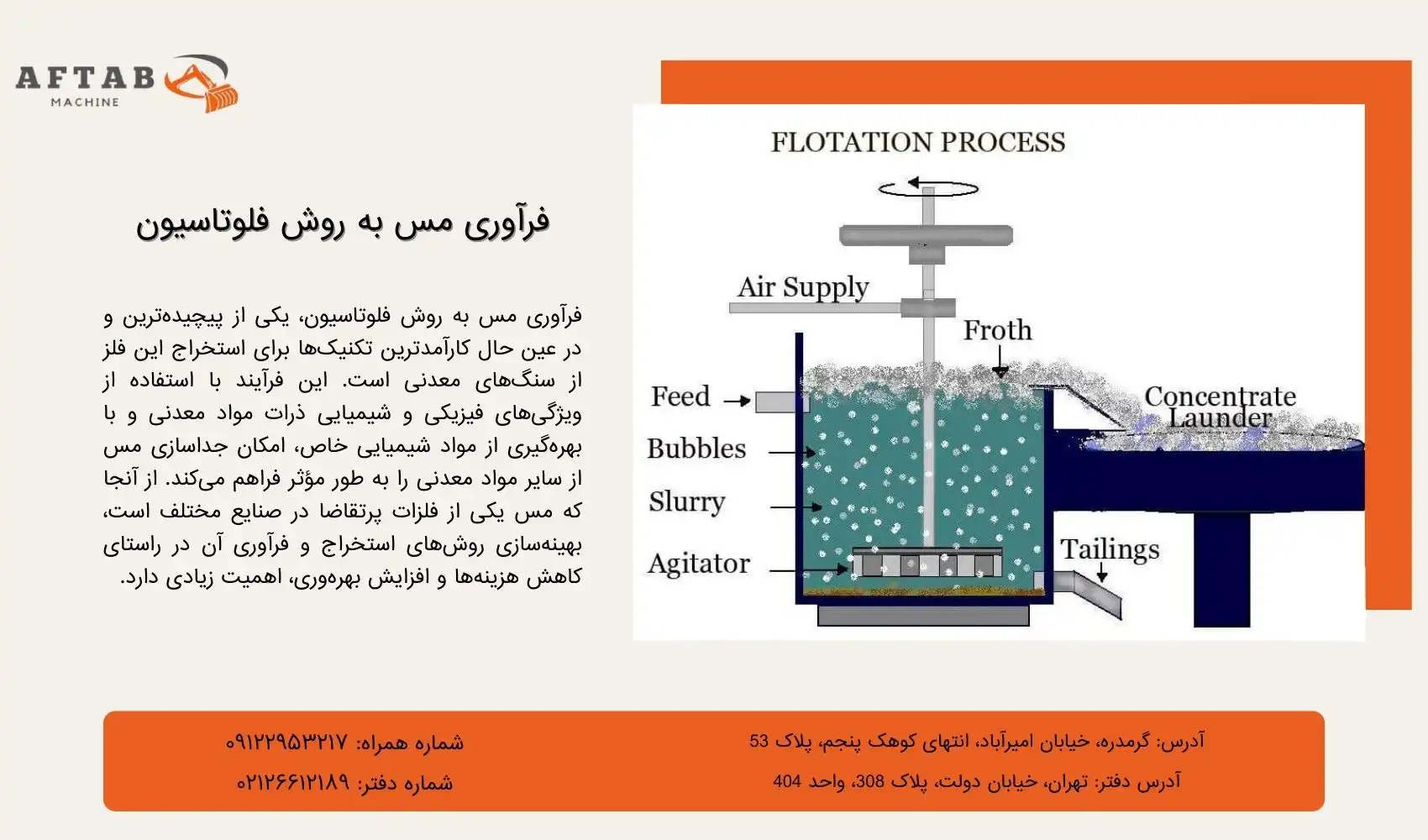

سنگشکنهای فکی، مخروطی، ضربهای و رولر از جمله انواع مختلف سنگشکنهای متحرک هستند که بسته به نوع کارایی و موادی که باید خرد شود، انتخاب میشوند. هر نوع سنگشکن متحرک بسته به طراحی و تکنولوژی خود برای نوع خاصی از سنگها و مواد معدنی مناسب است. برندهایی مانند متسو (Metso)، سندویک (Sandvik)، ترکس (Terex) و کلمان (Kleemann) از جمله برندهای معتبر در تولید سنگشکنهای متحرک هستند.

جمعبندی

با توجه به مزایای متعدد و کاربردهای متنوع، میتوان گفت که سنگشکنهای قابل حمل نقش مهمی در توسعه صنعت معدن و ساختوساز دارند. این دستگاهها با قابلیت جابجایی آسان، کاهش هزینههای حملونقل، افزایش انعطافپذیری در پروژههای مختلف و کاهش اثرات زیستمحیطی، به گزینهای ایدهآل برای پروژههای معدنی متحرک تبدیل شدهاند. استفاده از این تکنولوژی، نهتنها بهرهوری را افزایش میدهد، بلکه به بهینهسازی هزینهها و حفاظت از محیطزیست نیز کمک میکند.

کاهش چشمگیر هزینههای حمل و نقل مواد خام. با خردایش مواد در محل استخراج، نیاز به جابجایی حجم بالای مواد به محل فرآوری کاهش یافته و صرفهجویی قابل توجهی در هزینهها ایجاد میشود.

امکان نمونهبرداری سریع و آسانتر را فراهم میکنند. با خردایش مواد در محل حفاری، آمادهسازی نمونهها برای آنالیز و آزمایشهای بعدی سرعت میگیرد و زمان اکتشاف کاهش مییابد.

سنگشکن فکی قابل حمل. این نوع سنگشکن به دلیل ساختار ساده، مقاومت بالا و قابلیت خردایش سنگهای سخت، گزینه مناسبی برای خردایش اولیه در تناژهای پایین و شرایط سخت معادن است.