پیشرفتهای جدید در تولید ماشینآلات سنگشکن و فرآوری فلزات

صنعت ماشینآلات سنگشکن و فرآوری فلزات به دلیل نیاز روزافزون به بهرهوری بالاتر، کاهش مصرف انرژی و کاهش هزینههای عملیاتی، پیشرفتهای چشمگیری داشته است. در ادامه با برخی از مهمترین تحولات اخیر در این حوزه آشنا میشویم.

استفاده از فناوریهای هوشمند و اتوماسیون در ماشینآلات سنگشکن و فرآوری فلزات

در سالهای اخیر، فناوریهای هوشمند و اتوماسیون صنعتی تأثیر چشمگیری بر تولید ماشینآلات سنگشکن و فرآوری فلزات گذاشتهاند.

- یکی از مهمترین فناوریهای مورد استفاده در این حوزه، اینترنت اشیا (IoT) است. این فناوری امکان جمعآوری و ارسال دادههای عملیاتی مانند میزان لرزش، دما، فشار، سایش قطعات و بار کاری دستگاهها را فراهم میکند. پایش لحظهای این اطلاعات، موجب تشخیص سریع مشکلات، افزایش عمر مفید قطعات و کاهش هزینههای نگهداری میشود.

- هوش مصنوعی (AI) و یادگیری ماشین نیز نقش مهمی در بهینهسازی فرآیندهای سنگشکنی و فرآوری فلزات دارد. این فناوریها با تحلیل دادههای تاریخی، روندهای بهینه را شناسایی کرده و عملکرد سیستم را خودکار میکنند. کاربردهای AI شامل بهینهسازی فرآیند خردایش، تشخیص خودکار عیوب قطعات و پیشبینی زمان تعویض تجهیزات است که در نهایت منجر به کاهش مصرف انرژی و افزایش بهرهوری میشود.

- یکی دیگر از تحولات مهم در این حوزه، سیستمهای کنترل خودکار (SCADA و PLC) است. این سیستمها امکان کنترل دقیق فرآیندهای خردایش و جداسازی مواد معدنی، کاهش خطای انسانی، افزایش ایمنی و هماهنگسازی بخشهای مختلف خط تولید را فراهم میکنند.

- علاوه بر این، استفاده از رباتیک و مکانیزاسیون در معادن و کارخانههای فرآوری فلزات گسترش یافته است. امروزه از رباتها برای بازرسی دستگاههای سنگین، تعمیر و نگهداری تجهیزات، کنترل سنگشکنها و جابجایی مواد معدنی استفاده میشود. همچنین، پهپادها برای بررسی وضعیت قطعات سایشپذیر و تجهیزات به کار گرفته میشوند که باعث بهبود ایمنی و افزایش سرعت عملیات میشود.

- دیجیتالیسازی و استفاده از مدلهای شبیهسازی نیز یکی دیگر از پیشرفتهای مهم در این صنعت است. شرکتهای تولیدکننده ماشینآلات سنگشکن از نرمافزارهای مدلسازی سهبعدی و شبیهسازی فرآیندهای معدنی برای کاهش هزینههای طراحی، آزمایش عملکرد تجهیزات قبل از تولید و بهبود فرآیندهای خردایش استفاده میکنند.

بهینهسازی مصرف انرژی در ماشینآلات سنگشکن و فرآوری فلزات

یکی از بزرگترین چالشهای صنعت معدن و فرآوری فلزات، مصرف بالای انرژی است. فرآیندهای سنگشکنی، آسیاب کردن و جداسازی فلزات از مواد معدنی، نیازمند مقدار زیادی انرژی هستند که نه تنها هزینههای تولید را افزایش میدهد، بلکه اثرات زیستمحیطی قابل توجهی نیز دارد. در سالهای اخیر، بهینهسازی مصرف انرژی از طریق فناوریهای نوین و طراحیهای پیشرفته در دستور کار شرکتهای تولیدکننده ماشینآلات قرار گرفته است.

- یکی از مهمترین راهکارهای کاهش مصرف انرژی، بهرهگیری از موتورهای الکتریکی پربازده (High Efficiency Motors) در سنگشکنها و تجهیزات فرآوری فلزات است. این موتورها با کاهش تلفات انرژی، بازدهی بالاتری نسبت به مدلهای قدیمی دارند. علاوه بر این، برخی کارخانهها از سیستمهای بازیافت انرژی استفاده میکنند که انرژی تولیدشده در فرآیندهای خردایش و جداسازی را دوباره به چرخه تولید بازمیگرداند.

- ماشینآلات سنگشکن جدید، با طراحیهای مدرن و استفاده از مواد سبکتر و مقاومتر، توان مصرفی را به حداقل میرسانند. در برخی موارد، سیستمهای هوشمند کنترل انرژی نیز به دستگاهها اضافه شدهاند که میتوانند بسته به میزان بار و نوع ماده معدنی، میزان انرژی مصرفی را تنظیم کنند.

- در بسیاری از فرآیندهای فرآوری فلزات، مصرف آب به دلیل خنکسازی و جداسازی مواد، بسیار بالاست. یکی از روشهای نوین در این زمینه، استفاده از پردازش خشک و جداسازی مغناطیسی پیشرفته است که میتواند نیاز به آب را کاهش داده و در نتیجه مصرف انرژی مرتبط با پمپاژ و تصفیه آب را نیز کم کند.

توسعه سنگشکنهای با راندمان بالا و سایش کمتر

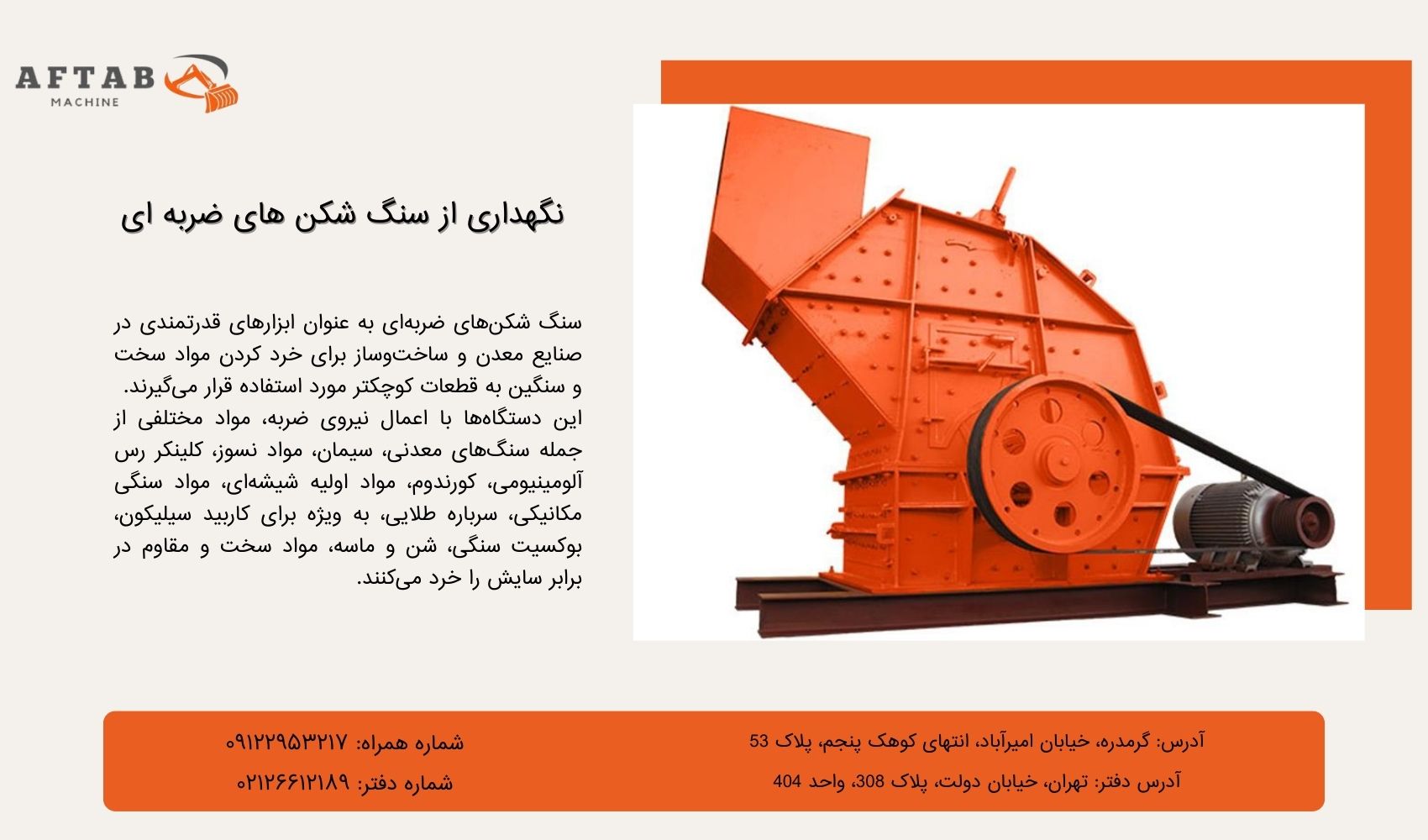

در سالهای اخیر، فناوریهای جدیدی برای افزایش راندمان و کاهش سایش در سنگشکنها توسعه یافته است.

- یکی از مهمترین پیشرفتها در طراحی سنگشکنهای مدرن، استفاده از آلیاژهای مقاوم به سایش و سرامیکهای صنعتی در قسمتهای حساس مانند چکشها، صفحات ضربهای و مخروطها است. این مواد باعث افزایش عمر مفید قطعات شده و نیاز به تعویض مکرر را کاهش میدهند.

- سنگشکنهای جدید با بهینهسازی مسیر خردایش و کاهش نقاط اصطکاکی غیرضروری، توان مصرفی را کاهش داده و بازدهی را افزایش میدهند. برخی از این طراحیها شامل سنگشکنهای مخروطی هیدرولیکی و سنگشکنهای ضربهای با سیستمهای تنظیم خودکار هستند که میتوانند بسته به نوع ماده معدنی، زاویه برخورد و فشار خردایش را تغییر دهند.

- یکی از فناوریهای نوین در این حوزه، استفاده از سیستمهای هوشمند و حسگرهای پیشرفته برای پایش میزان سایش و عملکرد سنگشکن است. این حسگرها میتوانند به صورت خودکار میزان نیروی مورد نیاز برای خردایش را تنظیم کرده و در صورت نیاز، دستگاه را خاموش یا تنظیم مجدد کنند تا از خرابیهای ناگهانی جلوگیری شود.

- سیستمهای روانکاری هوشمند که در برخی سنگشکنهای جدید به کار رفتهاند، میتوانند میزان روغنکاری را بسته به شرایط عملیاتی تنظیم کنند که باعث کاهش اصطکاک، جلوگیری از افزایش دما و در نتیجه کاهش سایش قطعات میشود.

پردازش خشک و کاهش مصرف آب در فرآوری مواد معدنی

در صنایع معدنی روشهای سنتی فرآوری به مقدار زیادی آب نیاز دارند که علاوه بر افزایش هزینههای عملیاتی، منجر به مشکلات زیستمحیطی مانند کمبود منابع آبی و آلودگی آبهای زیرزمینی میشود.

به همین دلیل پردازش خشک به عنوان یک جایگزین کارآمد و پایدار برای کاهش مصرف آب در فرآوری مواد معدنی مطرح شده است. پردازش خشک شامل روشهایی مانند جداسازی مغناطیسی، جدایش الکترواستاتیکی، طبقهبندی هوایی و خردایش خشک است که بدون نیاز به آب، مواد معدنی را جداسازی و فرآوری میکنند.

این فناوری مزایای متعددی دارد؛ از جمله:

- کاهش مصرف آب

- افزایش بهرهوری

- کاهش سایش تجهیزات

- حفظ محیط زیست

- کاهش هزینههای تصفیه پسابهای صنعتی

یکی از روشهای مهم پردازش خشک، جداسازی مغناطیسی است که برای جداسازی مواد حاوی آهن مانند هماتیت و مگنتیت کاربرد دارد.

همچنین، جدایش الکترواستاتیکی برای تفکیک مواد معدنی بر اساس خواص الکتریکی آنها استفاده میشود.

طبقهبندی هوایی نیز برای جداسازی مواد بر اساس وزن و اندازه با جریان هوا به کار میرود و در صنایعی مانند تولید سیمان و خاکهای معدنی مورد استفاده قرار میگیرد.

علاوه بر این، طراحی سنگشکنها و آسیابهای مدرن امکان خردایش خشک و کارآمد را فراهم کرده است.

با وجود این مزایا، پردازش خشک چالشهایی نیز دارد. برای مثال، برخی از مواد معدنی به دلیل خواص فیزیکیشان همچنان به روشهای مرطوب نیاز دارند. همچنین، این روشها ممکن است گرد و غبار بیشتری تولید کنند که نیازمند سیستمهای فیلتراسیون قویتری است. علاوه بر این، بسیاری از معادن هنوز به فناوریهای پردازش خشک مجهز نشدهاند و تغییر روش به تجهیزات و زیرساختهای جدید نیاز دارد.

بازیافت و فرآوری مجدد مواد معدنی

با افزایش تقاضای جهانی برای فلزات و کاهش ذخایر معدنی، بازیافت و فرآوری مجدد مواد معدنی به یک استراتژی کلیدی در صنایع معدنی تبدیل شده است. این فرآیند نه تنها وابستگی به معادن جدید را کاهش میدهد، بلکه تأثیرات زیستمحیطی استخراج مواد خام را نیز کم میکند. بازیافت مواد معدنی میتواند نیاز به استخراج جدید را کاهش داده، مصرف انرژی را بهینه کند، حجم پسماندهای معدنی را کم کند و از آلودگیهای زیستمحیطی جلوگیری کند. برای مثال، بازیافت آلومینیوم تا ۹۵٪ انرژی کمتری نسبت به استخراج بوکسیت نیاز دارد که این موضوع اهمیت بازیافت را بیش از پیش نمایان میکند.

منابع مهم برای بازیافت مواد معدنی شامل باطلههای معدنی، زبالههای الکترونیکی (E-Waste)، سربارههای صنعتی و خودروها و ساختمانهای اسقاطی هستند. باطلههای معدنی شامل ضایعاتی هستند که هنوز مقدار قابل توجهی فلز در خود دارند و با فرآوری مجدد، میتوان این فلزات را استخراج کرد. زبالههای الکترونیکی مانند تلفنهای همراه و رایانهها نیز حاوی فلزات ارزشمندی مانند طلا، نقره و مس هستند که بازیافت آنها از نظر اقتصادی و زیستمحیطی به صرفه است. سربارههای صنعتی که به عنوان پسماندهای صنایع ذوب فلزات تولید میشوند، قابلیت بازیافت دارند و میتوانند دوباره به چرخه تولید بازگردند.

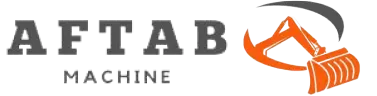

برای بازیافت مواد معدنی، روشهای مختلفی به کار میرود؛ مانند فلوتاسیون مجدد که برای جداسازی فلزات از باطلههای معدنی استفاده میشود. فرآیندهای هیدرومتالورژی نیز با استفاده از محلولهای شیمیایی، فلزات را از زبالههای صنعتی استخراج میکنند. ذوب و پالایش مجدد روش کارآمد دیگری برای بازیافت فلزاتی مانند مس و آلومینیوم از ضایعات صنعتی است.

علاوه بر این، از جداسازی مغناطیسی و الکترواستاتیکی برای تفکیک فلزات خاص از مخلوط مواد معدنی استفاده میشود.

با وجود مزایای فراوان، بازیافت مواد معدنی با چالشهایی نیز همراه است. برخی فرآیندهای بازیافت به دلیل پیچیدگی و هزینههای بالا، هنوز در مقیاس وسیع اقتصادی نیستند. همچنین، نبود زیرساختهای مناسب برای جمعآوری و پردازش ضایعات معدنی یکی دیگر از مشکلات این حوزه است. از طرفی، برخی روشهای بازیافت به دلیل استفاده از مواد شیمیایی میتوانند موجب آلودگی محیط زیست شوند.

جمعبندی

پیشرفتهای جدید در تولید ماشینآلات سنگشکن و فرآوری فلزات در سالهای اخیر به افزایش بهرهوری، کاهش هزینهها و بهبود پایداری زیستمحیطی کمک فراوانی کرده است. همچنین توسعه تجهیزات با مصرف انرژی کمتر، سایش پایینتر، پردازش خشک و بازیافت کارآمدتر، صنعت معدن را به سمت کارآیی و پایداری سوق داده است. با ادامه روند رشد تقاضای جهانی برای فلزات و منابع معدنی، شرکتهای فعال در این حوزه باید بر استفاده از تکنولوژیهای پیشرفته و بهینهسازی مستمر فرآیندها تمرکز کنند تا بتوانند در رقابت جهانی موفق باشند.

هوش مصنوعی با پایش بلادرنگ عملکرد تجهیزات، تحلیل دادههای ارتعاشی و تشخیص زودهنگام مشکلات، باعث کاهش خرابیهای ناگهانی، افزایش دقت در خردایش و بهینهسازی مصرف انرژی میشود.

استفاده از آلیاژهای مقاوم به سایش مانند فولاد منگنزی و کاربید تنگستن، طراحی بهینه چیدمان چکشها و صفحات ضربهگیر و فناوریهای روانکاری هوشمند باعث کاهش سایش و افزایش طول عمر قطعات شدهاند.

پردازش خشک باعث کاهش مصرف آب، کاهش هزینههای تصفیه پساب، افزایش بهرهوری انرژی و کاهش تأثیرات زیستمحیطی میشود. همچنین، این روش در مناطقی که منابع آبی محدود هستند، امکان بهرهبرداری اقتصادی از معادن را افزایش میدهد.