توضیحات

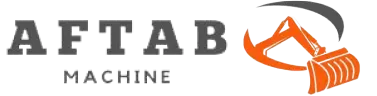

دستگاه بالمیل یکی از ابزارهای پرکاربرد در فرآیند خردایش و آسیاب مواد معدنی است که در خطوط تولید بسیاری از معادن فلزی و غیرفلزی استفاده میشود. این دستگاه با حرکت چرخشی و سایش گلولهها، دانهبندیهای بسیار ریز و یکنواخت ایجاد میکند. اگر به دنبال ارتقاء بهرهوری خط تولید خود هستید، بررسی روش کار، مشخصات فنی، انواع و مزایای آسیاب بالمیل صنعتی در این مقاله، میتواند شما را در مسیر انتخاب هوشمندانه راهنمایی کند.برند آفتاب ماشین با بیش از یک دهه سابقه موفق در طراحی، ساخت و فروش بالمیل، یکی از مراجع قابلاعتماد برای خرید بالمیل در ایران بوده و آماده ارائه مشاوره تخصصی برای پروژههای معدنی شما میباشد.

ویژگیهای فنی و مشخصات بالمیل

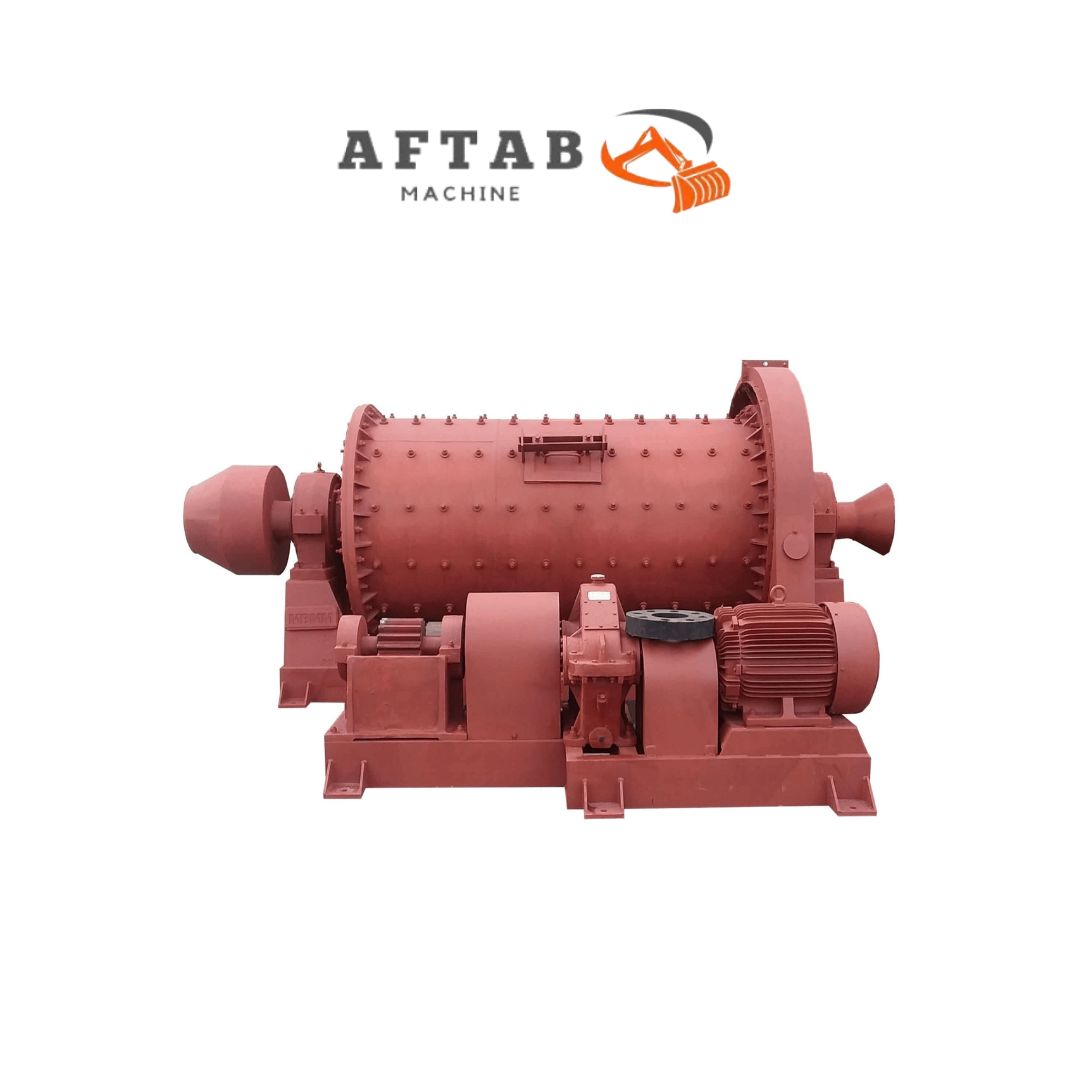

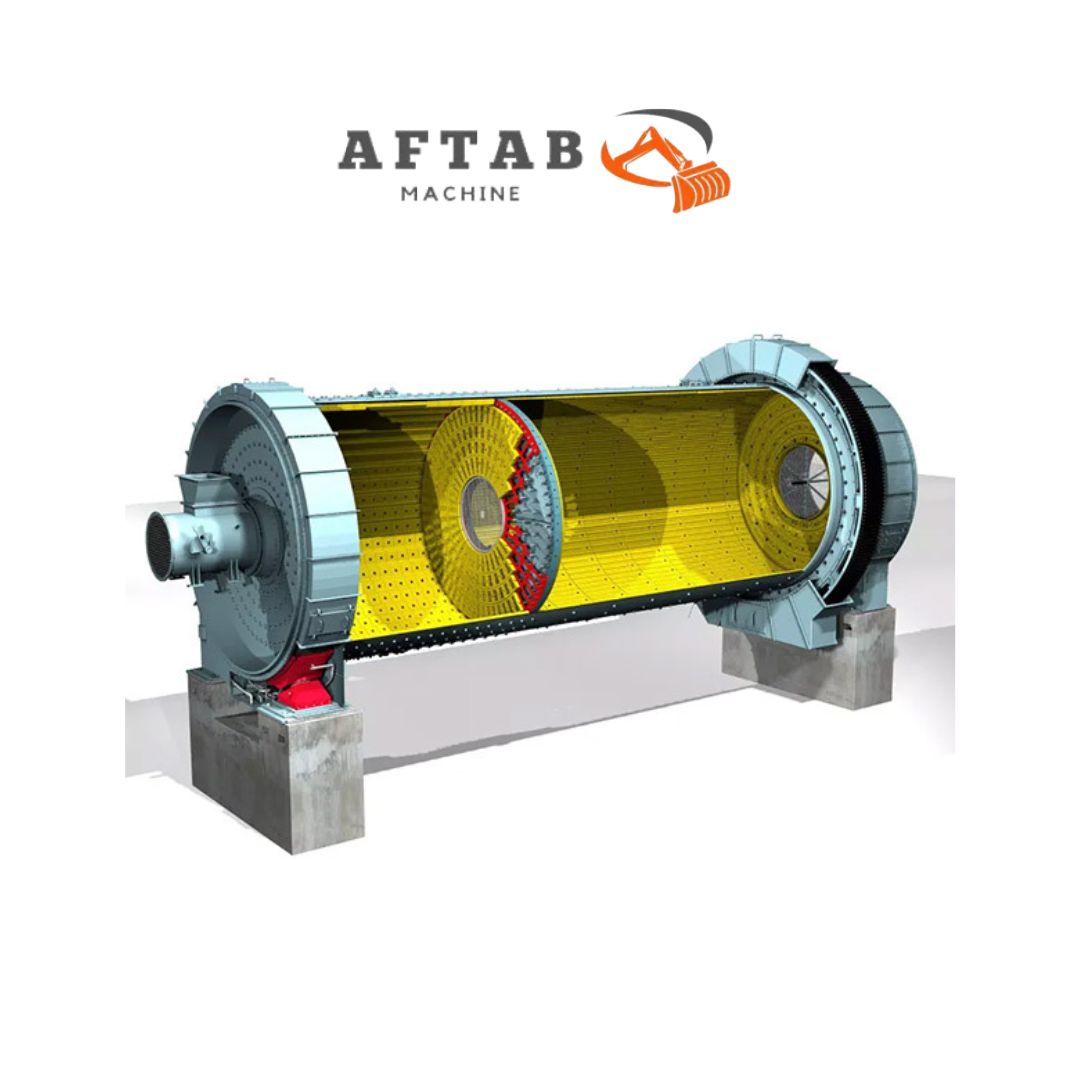

عملکرد مؤثر دستگاه بالمیل تا حد زیادی به ویژگیهای فنی و طراحی مهندسی آن مربوط است. ساختار کلی بالمیل از اجزای متعددی تشکیل شده که هر کدام نقش مهمی در عملکرد بهینه دستگاه دارند.

- بدنه این دستگاه به صورت استوانهای طراحی شده و از فولاد با استحکام بالا ساخته میشود.

- سطح داخلی استوانه با آسترهایی از جنس لاستیکی، فولاد منگنزی یا سرامیکی پوشیده میشود تا مقاومت مناسبی در برابر سایش داشته باشد.

- در داخل مخزن، گلولههای خردکننده قرار میگیرند که بسته به نوع ماده معدنی و هدف فرآیند، میتوانند از جنس فولاد، سرامیک یا میلهای باشند.

- بالمیل مجهز به یاتاقانهای لغزشی یا غلتکی است که وزن سنگین مخزن را تحمل کرده و از لرزش بیش از حد دستگاه جلوگیری میکنند.

- انرژی حرکتی مورد نیاز دستگاه از طریق موتور الکتریکی و سیستم گیربکس تأمین میشود که قدرت و سرعت مورد نظر را به محور چرخان منتقل میکنند.

- ابعاد بالمیل بسته به ظرفیت کارخانه و نوع ماده معدنی مورد استفاده متفاوت است.

- قطر این دستگاه میتواند از یک تا هفت متر متغیر باشد و طول آن بین یک تا سه برابر قطر است.

- ظرفیت اسمی آسیاب بالمیل در مدلهای صنعتی میتواند از چند صد کیلوگرم در ساعت تا چندین ده تن در ساعت باشد.

- این دستگاه در دو نوع خشک و تر طراحی میشود؛ نوع خشک برای موادی با رطوبت کم و نوع تر برای موادی با رطوبت بالا و حالت دوغابی مورد استفاده قرار میگیرد.

- سرعت چرخش دستگاه بین ۶۰ تا ۸۵ درصد سرعت بحرانی است. سرعت بحرانی، سرعتی است که در آن نیروی گریز از مرکز گلولهها بیشتر از نیروی جاذبه میشود و حرکت خردکننده گلولهها مختل میشود.

- توان موتور بالمیل با توجه به ظرفیت آسیاب انتخاب میشود و ممکن است از چند ده تا چند صد کیلووات متغیر باشد.

- درصد حجمی بار خردکننده بین ۳۰ تا ۴۵ درصد حجم کل مخزن است.

- نسبت طول به قطر نیز مشخصهای مهم در تعیین نوع عملکرد بالمیل بهشمار میرود، به طوریکه نسبت بیشتر به معنای خردایش دقیقتر است.

روش کار بالمیل صنعتی

اساس عملکرد دستگاه بالمیل بر پایه سایش و ضربه ذرات توسط گلولههای فولادی یا سرامیکی داخل یک استوانه چرخان است. در این دستگاه مواد خام معدنی از طریق ورودی به داخل استوانه هدایت میشوند. با چرخش مداوم استوانه، گلولهها با سطح داخلی برخورد کرده و نیروی ضربهای و سایشی به ذرات وارد میکنند. این فرآیند خردایش و کاهش اندازه ذرات ادامه پیدا میکند تا به دانهبندی مطلوب برسیم. کنترل پارامترهایی مثل سرعت چرخش، نسبت گلوله به بار ورودی و زمان آسیاب در بهرهوری و کیفیت محصول خروجی مؤثر هستند.

خط خردایش سیار مخصوص معادن فلزی

خط خردایش سیار مخصوص معادن فلزی به گونهای طراحی شده است که قادر به خردایش سنگهای سخت و مواد معدنی فلزی باشد. این خطوط با داشتن تجهیزات پیشرفته مانند سنگشکنهای فکی و مخروطی، میتوانند مواد معدنی را به اندازههای مورد نیاز خرد کنند. این قابلیت باعث میشود که فرآیند استخراج و فرآوری مواد معدنی فلزی با کارایی و دقت بیشتری انجام شود. علاوه بر این، استفاده از خطوط خردایش سیار در معادن فلزی میتواند هزینهها و زمان استخراج را کاهش داده و بهرهوری را افزایش دهد.

خطوط خردایش سیار مخصوص معادن فلزی معمولاً با تکنولوژیهای پیشرفتهای تجهیز شدهاند که میتوانند انواع مختلف سنگها و مواد معدنی را با کارایی بالا خردایش کنند. این تجهیزات معمولاً شامل سنگشکنهای اولیه و ثانویه، سرندها و نوار نقالهها هستند که به صورت هماهنگ با یکدیگر کار میکنند تا فرآیند خردایش به بهترین شکل ممکن انجام شود. علاوه بر این، خطوط خردایش سیار قابلیت تنظیم و تغییر پارامترهای عملیاتی را دارند که این امر باعث میشود که بتوانند به راحتی با شرایط مختلف معدن سازگار شوند.

انواع بالمیل بر اساس موقعیت سیستم انتقال قدرت

در طراحی و ساخت دستگاه بالمیل مورد استفاده در صنایع معدنی، یکی از پارامترهای فنی مهم، نوع و موقعیت سیستم انتقال قدرت است. بر این اساس آسیاب بالمیل به سه دسته اصلی تقسیم میشود:

- رایجترین و پرکاربردترین سیستم در صنایع معدنی، محرک محیطی یا همان گیربکس محیطی همراه با چرخدنده دور استوانه است که برای ظرفیتهای بالا و بارهای سنگین طراحی شده و امکان انتقال توان بالا و کنترل بهتر چرخش استوانه را فراهم میکند.

- در سیستم محرک مرکزی، موتور و گیربکس در مرکز نصب شده و محور استوانه را مستقیما به حرکت درمیآورند که بیشتر در ظرفیتهای پایین کاربرد دارد.

- در سیستم محرک جانبی، موتور در کنار بدنه نصب شده و از طریق گیربکس و کوپلینگ، نیرو به میللنگ منتقل میشود. این مدل برای بالمیلهای با ظرفیت متوسط مناسب است.

انواع بالمیل بر اساس سیستم خروجی

از منظر نحوه تخلیه مواد، دستگاه بالمیل در صنعت معدن به دو نوع بالمیل انتهای سرریز و بالمیل با توری تخلیه تقسیم میشود. اهمیت انتخاب نوع خروجی به این دلیل است که نوع خروجی بر کارآیی فرآیند، کاهش مصرف انرژی و میزان بار برگشتی تاثیر دارد.

- در بالمیل سرریز، ماده خرد شده همراه با آب یا دوغاب از طریق دهانه انتهایی سرریز شده و از مخزن خارج میشود. این مدل طراحی سادهتری دارد و برای فرآیندهایی که نیاز به دانهبندی نرم و میکرونی دارند، مانند لیچینگ طلا یا فلوتاسیون مس، بسیار مناسب است.

- بالمیل توری دارای صفحات مشبکی در انتهای استوانه است که اجازه میدهند فقط ذرات با اندازه مشخص از دستگاه خارج شوند. این مدل برای کاربردهایی که نیاز به کنترل دقیقتر بر دانهبندی خروجی دارند، مانند تغذیه سیکلون یا هیدروسیکلونها، اولویت دارد.

مزایای استفاده از دستگاه بالمیل در خط تولید

دستگاه بالمیل به دلیل مزایای بسیاری که دارد، کاربرد گستردهای نیز در صنایع معدنی، متالورژی، سیمان و شیمیایی دارد. در ادامه به مزایای استفاده از بالمیل در فرآوری مواد معدنی و نقش تاثیرگذار آن در صنعت معدن میپردازیم.

افزایش راندمان خردایش و آزادسازی کانیها

یکی از مهمترین مزایای استفاده از بالمیل در فرآوری مواد معدنی، توانایی بالای آن در خردایش دقیق و یکنواخت کانیهاست. این ویژگی باعث آزادسازی بهتر کانیهای باارزش از مواد باطله شده و کارآیی مراحل بعدی مانند فلوتاسیون، لیچینگ یا جدایش ثقلی را افزایش میدهد.

قابلیت پردازش انواع کانیها با سختی متفاوت

بالمیل با توجه به نوع طراحی و نوع بار خردکننده مثل گلوله فولادی، سرامیکی یا میلهای، توانایی خردایش بسیاری از مواد معدنی از جمله سنگ آهن، مس، سرب و روی، طلا، بوکسیت، خاکهای نادر و غیره را دارد. این تنوع عملیاتی باعث شده در بیشتر پروژههای معدنی، دستگاه بالمیل انتخاب اول برای خردایش ثانویه یا نهایی باشد.

امکان کنترل دقیق بر اندازه ذرات خروجی

در فرآوری مواد معدنی، توزیع اندازه ذرات در عملکرد مدارهای بعدی تاثیر مستقیم دارد. بالمیل با قابلیت تنظیم سرعت چرخش، بار ورودی و نسبت گلوله به بار، امکان دستیابی به دانهبندی دقیق و بهینه را فراهم میکند. این مزیت باعث کاهش اتلاف ماده معدنی و افزایش بازیابی میشود.

عملکرد پایدار و قابلیت کارکرد طولانیمدت

ساختار مستحکم و طراحی صنعتی آسیاب بالمیل باعث شده در شرایط سخت معدنی مثل رطوبت، گرد و غبار، مواد ساینده، عملکرد پایداری داشته باشد. عمر بالای قطعات سایشی مانند آسترها و گلولهها نیز یکی دیگر از مزایای اقتصادی این دستگاه در چرخه تولید است.

کاهش هزینههای عملیاتی

با توجه به بهرهوری انرژی بالاتر و کاهش نیاز به توقفهای مکرر جهت تعمیرات، استفاده از بالمیل موجب کاهش قابلتوجه هزینههای عملیاتی در بلندمدت میشود. همچنین، امکان استفاده از سیستمهای کنترلی هوشمند در نوع مدرن بالمیل، بهرهوری انرژی را به مراتب افزایش میدهد.

تطبیقپذیری با سیستمهای مختلف فرآوری

این دستگاه قابلیت استفاده به صورت خشک یا تر را دارد و بهراحتی میتواند در مدارهای بسته با هیدروسیکلون یا سرندهای ارتعاشی ترکیب شود. این موضوع آن را به دستگاهی انعطافپذیر برای خطوط فرآوری مختلف تبدیل کرده است.

کاربرد دستگاه آسیاب بالمیل در صنایع معدنی

در صنایع معدنی، خردایش و آمادهسازی مواد خام پیش از ورود به مراحل بعدی فرآوری، یکی از مهمترین و اساسیترین بخشهای چرخه تولید محسوب میشود. در ادامه بیشتر با کاربرد دستگاه آسیاب بالمیل در صنایع معدنی آشنا میشویم.

خردایش نهایی سنگ معدن

پس از مرحله اولیه خردایش توسط سنگشکن فکی، مخروطی یا ژیراتوری، اندازه ذرات هنوز برای ورود به فرآیندهای شیمیایی یا فیزیکی بسیار درشت است. بالمیل در این مرحله وظیفه دارد تا اندازه ذرات را به زیر ۱۰۰ میکرون کاهش دهد تا برای مراحل بعد آماده شوند. این موضوع خصوصا در معادن فلزاتی مانند طلا، مس، سرب و روی اهمیت بالایی دارد.

قابلیت پردازش انواع کانیها با سختی متفاوت

بالمیل با توجه به نوع طراحی و نوع بار خردکننده مثل گلوله فولادی، سرامیکی یا میلهای، توانایی خردایش بسیاری از مواد معدنی از جمله سنگ آهن، مس، سرب و روی، طلا، بوکسیت، خاکهای نادر و غیره را دارد. این تنوع عملیاتی باعث شده در بیشتر پروژههای معدنی، دستگاه بالمیل انتخاب اول برای خردایش ثانویه یا نهایی باشد.

آمادهسازی خوراک برای فلوتاسیون

در بسیاری از مدارهای فرآوری، ذرات باید تا حد خاصی نرم شوند تا بتوانند در سلولهای فلوتاسیون به درستی از مواد باطله جدا شوند. بالمیل با ایجاد سطح ویژه بالا و توزیع دانهبندی یکنواخت، باعث افزایش بازدهی شناورسازی میشود.

افزایش سطح واکنشپذیری در فرآیندهای هیدرومتالورژی

در روشهایی مانند لیچینگ اسیدی یا سیانوراسیون، هر چه اندازه ذرات کمتر باشد، نرخ انحلال و بازیابی فلز افزایش مییابد. استفاده از بالمیل برای ریزکردن سنگهای معدنی، به ویژه در معادن طلا، اورانیوم و مس، امکان واکنشپذیری سریعتر و مؤثرتر با محلولهای شیمیایی را فراهم میکند.

کاربرد در تولید کنسانتره

آسیاب بالمیل بخشی از مدار بسته با طبقهبندهایی مانند هیدروسیکلون است. در این سیستمها، ذرات ریز جدا و منتقل شده و ذرات درشت دوباره به بالمیل بازمیگردند. این چرخه منظم باعث افزایش خلوص و عیار کنسانتره تولیدی میشود.

دستگاه بالمیل در هر یک از معادن کاربرد ویژه دارد:

معادن مس: خردایش سنگهای سولفیدی برای آمادهسازی خوراک فلوتاسیون

معادن طلا: نرمکردن ذرات برای افزایش بازده سیانوراسیون

معادن آهن: آمادهسازی مواد برای جدایش مغناطیسی یا فلوتاسیون معکوس

معادن خاکهای نادر و صنعتی: ریز کردن مواد غیر فلزی مانند فلدسپات، تالک یا کائولن

همچنین، استفاده از آسیاب بالمیل صنعتی در تولید پودرهای میکرونیزه مواد معدنی در صنایعی مانند سرامیکسازی، سیمان، شیشهسازی و تولید مواد نسوز بسیار رایج است.

راهنمای خرید بالمیل؛ انتخاب دستگاه مناسب بر اساس نیاز شما

برای خرید دستگاه بالمیل مناسب خطوط تولید صنایع معدنی باید عوامل فنی و عملیاتی را در نظر بگیرید تا بهترین و بیشترین استفاده را از دستگاه ببرید.

- ابتدا باید نوع ماده معدنی و سختی آن را مشخص کنید تا نوع گلوله فولادی یا سرامیکی و طراحی داخلی دستگاه متناسب با آن انتخاب شود.

- سپس، باید بین بالمیل تر یا خشک انتخاب کنید؛ بسته به اینکه فرآیند مورد نظر نیاز به دوغاب دارد یا پودر خشک.

- انتخاب سیستم تخلیه سرریز یا توریدار نیز مهم است و به نوع دانهبندی مورد نیاز بستگی دارد.

- پارامترهایی مانند ظرفیت تولید، فضای قابل دسترس، نوع انتقال قدرت محرک جانبی یا محیطی، و سطح خودکارسازی نیز در انتخاب مدل مناسب مؤثر هستند.

پیشنهاد میکنیم قبل از خرید، با کارشناسان فنی مشورت کنید تا مدلی با بیشترین بهرهوری و کمترین هزینه تعمیر و نگهداری انتخاب کنید، چرا که انتخاب دستگاه مناسب مستقیما روی سودآوری خط تولید شما تاثیر دارد.

فروش دستگاه بالمیل توسط آفتاب ماشین

شرکت آفتاب ماشین با سابقهای درخشان در زمینه طراحی و تولید ماشینآلات صنعتی مورد استفاده در صنایع معدنی، یکی از تولیدکنندگان معتبر دستگاه بالمیل در ایران به شمار میرود. این شرکت با بهرهگیری از فناوری روز و تیم مهندسی مجرب، انواع بالمیل در ظرفیتها و مدلهای مختلف را تولید میکند که قابلیت سفارشیسازی بر اساس نوع ماده معدنی و نیازهای خاص هر پروژه را نیز دارد.

بالمیل تولیدی آفتاب ماشین با استفاده از متریال مقاوم در برابر سایش، لاینرهای ضد فرسایش و سیستمهای انتقال قدرت صنعتی استاندارد طراحی میشود تا بالاترین راندمان را در شرایط سخت معدنی ارائه دهد. همچنین این شرکت خدمات پس از فروش، نصب و راهاندازی، آموزش اپراتورها و تأمین قطعات یدکی را به صورت کامل ارائه میکند تا مشتریان با اطمینان خاطر از عملکرد بلندمدت دستگاه بهرهمند شوند.

جمع بندی

همانطور که در مقاله بررسی شد، دستگاه بالمیل به عنوان یکی از مهمترین تجهیزات خردایش، در فرآیندهای مختلف استخراج و فرآوری مواد معدنی نقش کلیدی دارد. طراحی انعطافپذیر، قابلیت استفاده برای فرآیندهای تر و خشک و بازدهی بالای خردایش، از جمله دلایلی است که باعث شده آسیاب بالمیل صنعتی در معادن فلزی و غیرفلزی جایگاه ویژهای پیدا کند. انتخاب یک دستگاه بالمیل مناسب، علاوه بر افزایش کیفیت محصول خروجی، موجب کاهش هزینههای عملیاتی و انرژی نیز میشود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.