توضیحات

معرفی دستگاه سنگ شکن هیدروکن و ساختار فنی آن

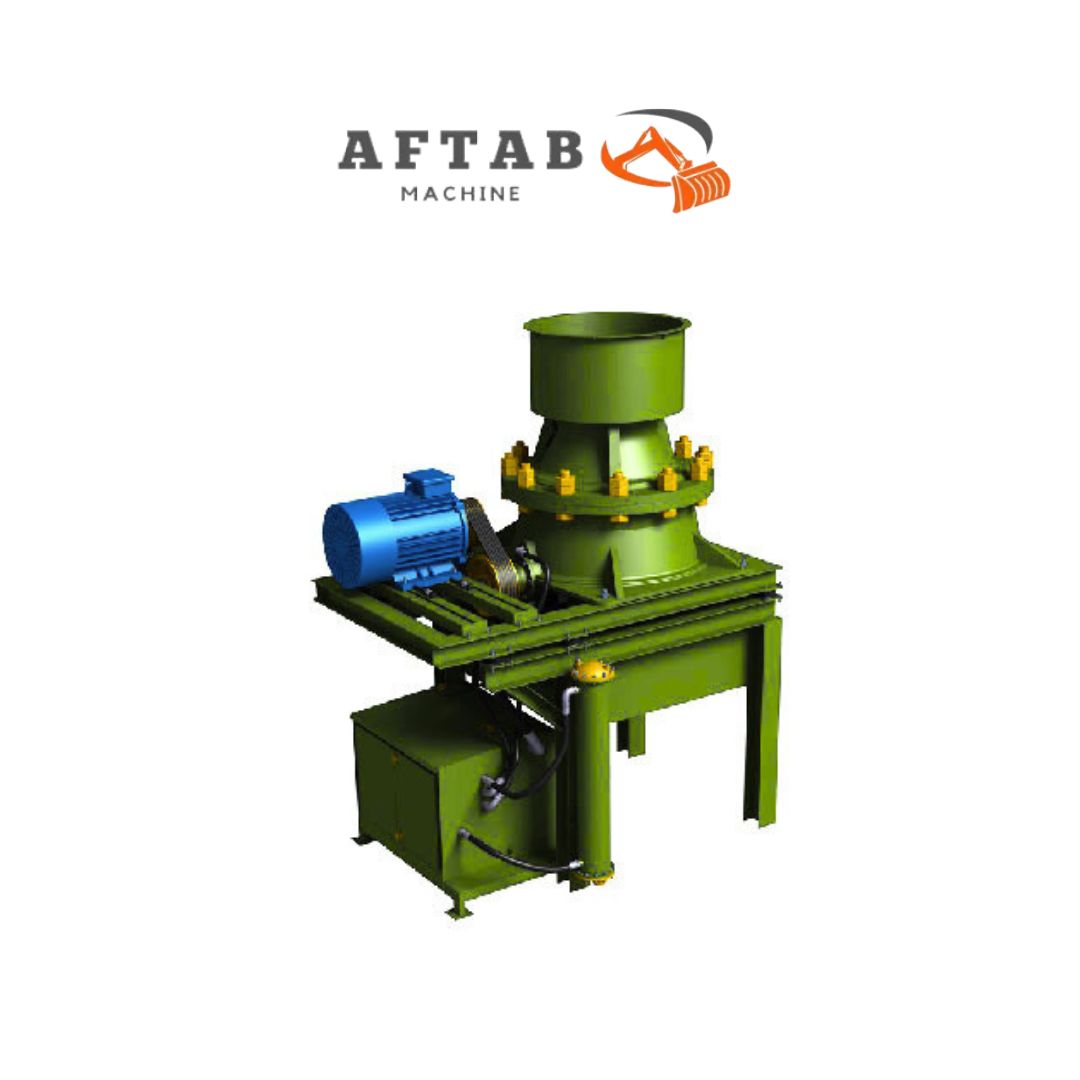

دستگاه هیدروکن سنگ شکن از پرکاربردترین تجهیزات خردایش در صنعت معدن است که عمدتا برای خردایش سنگهای سخت مانند بازالت، گرانیت و سنگآهن در مراحل دوم و سوم به کار میرود. این دستگاه با بهرهگیری از سیستم هیدرولیکی پیشرفته و طراحی مخروطی، میتواند مواد معدنی را با دقت و یکنواختی بالا به دانهبندی دلخواه برساند.

ساختار کلی سنگ شکن هیدروکن شامل یک بدنه فلزی مستحکم، مخروط متحرک داخلی و سیستم تنظیم گپ، فاصله بین منتل و کانکیو، است که امکان تنظیم دقیق ابعاد محصول نهایی را فراهم میکند. ویژگیهای فنی این دستگاه از جمله طراحی فشرده، عمر بالای قطعات سایشپذیر و عملکرد پایدار تحت بارهای متغیر، آن را به دستگاهی کارآمد برای خطوط خردایش در معادن متوسط و بزرگ تبدیل کرده است.

اجزای اصلی دستگاه هیدروکن سنگ شکن

اجزای کلیدی دستگاه هیدروکن سنگ شکن شامل منتل، کانکیو، شفت اصلی و هوزینگ است که هر یک عملکرد خاصی دارند.

- منتل مخروط داخلی و متحرک دستگاه است که به همراه شفت اصلی میچرخد و عملیات خردایش را انجام میدهد.

- کانکیو قطعه ثابت و مخروطی بیرونی است که منتل درون آن حرکت میکند و فضای بین آنها تعیینکننده اندازه نهایی مواد خرد شده است.

- شفت اصلی نیروی مکانیکی را از موتور دریافت کرده و به حرکت نوسانی منتل منتقل میکند. طراحی دقیق این قطعه باعث افزایش بازدهی و کاهش لرزش در فرآیند خردایش میشود.

- هوزینگ بدنه خارجی دستگاه است که نقش محافظتی دارد و مجموعه اجزا را در بر میگیرد. وجود سیستم روغنکاری مرکزی و مکانیزم تنظیم گپ در داخل هوزینگ، از سایش غیرعادی قطعات جلوگیری کرده و موجب افزایش طول عمر مفید دستگاه میشود.

نحوه عملکرد سنگ شکن هیدروکن در فرآیند خردایش سنگ

فرآیند خردایش در سنگشکن هیدروکن بر پایه مکانیزم فشاری و سایشی صورت میگیرد. در این فرآیند، سنگها ابتدا از بالای دستگاه وارد دهانه ورودی شده و به فضای بین منتل و کانکیو هدایت میشوند. با چرخش غیر هممرکز شفت اصلی، منتل به صورت دورانی نوسان میکند و سنگها را در فواصل زمانی کوتاه، تحت فشار قرار داده و خرد میکند. این حرکت پیوسته باعث کاهش ابعاد سنگها به صورت تدریجی و پیوسته میشود تا زمانی که ذرات به اندازه کافی ریز شوند و از دهانه خروجی عبور کنند.

چرا هیدروکن بهترین گزینه برای خردایش مرحله دوم است؟

دلیل اصلی برتری هیدروکن در مرحله دوم خردایش، توان بالای آن در ارائه محصول یکنواخت، کنترل دانهبندی و مقاومت بالا در برابر سنگهای سخت معدنی است. طراحی مخروطی این دستگاه باعث افزایش راندمان انرژی و کاهش هزینههای عملیاتی در بلندمدت میشود. همچنین وجود سیستم تنظیم هیدرولیکی گپ، امکان تطبیق سریع دستگاه با شرایط تغییرپذیر معدن را فراهم کرده و زمان توقف دستگاه را به حداقل میرساند.

مزایای استفاده از دستگاه هیدروکن سنگ شکن در خطوط تولید

دستگاه هیدروکن سنگ شکن مزایای بسیاری در خطوط تولید صنعت معدن دارد که در ادامه با آنها آشنا میشویم.

- یکی از مهمترین مزایای دستگاه هیدروکن، توانایی خردایش سنگهای سخت و نیمهسخت مانند سنگآهن، سیلیس، مس، بازالت و گرانیت است. طراحی مخروطی و سیستم انتقال نیروی قوی در این دستگاه، امکان اعمال فشار و نیروی فشاری بالا را فراهم کرده و باعث میشود سنگهایی با مقاومت فشاری بالا نیز به راحتی خرد شوند. این ویژگی در معادن روباز و زیرزمینی که کانیهای سخت دارند، یک مزیت رقابتی محسوب میشود.

- خروجی یکنواخت و قابل تنظیم دستگاه هیدروکن، باعث بهبود کیفیت محصول نهایی و کاهش نیاز به مراحل بازفرآوری میشود. با تنظیم دقیق دهانه خروجی (Gap)، میتوان ابعاد ذرات خروجی را به صورت دقیق کنترل کرد که در عملکرد مطلوب تجهیزات بعدی مانند آسیابها تاثیر مثبتی دارد.

- طراحی مکانیکی ساده اما کارآمد هیدروکن به همراه سیستم روانکاری و خنککاری اتوماتیک، موجب کاهش چشمگیر خرابیها و توقفهای ناخواسته میشود. این موضوع به بهرهوری بالا و عملکرد پیوسته خط تولید کمک میکند که در معادن با ظرفیت بالا بسیار مهم است.

- هیدروکن با برخورداری از جکهای هیدرولیکی امکان تنظیم سریع دهانه خردایش و تعویض قطعات فرسوده را فراهم میکند. این انعطافپذیری باعث میشود در مواجهه با تغییر نوع ماده معدنی یا تغییر در نیاز بازار، خط تولید به راحتی خود را وفق دهد.

- در مقایسه با سایر انواع سنگشکنها مانند فکی یا ضربهای، هیدروکن به دلیل عملکرد مبتنی بر فشردگی و ساییدگی در بین دو سطح مخروطی، مصرف انرژی بهینهتری دارد. این مزیت در کاهش هزینههای عملیاتی و افزایش راندمان انرژی واحد معدنی مؤثر است.

- استفاده از آلیاژهای مقاوم در برابر سایش در ساخت قطعاتی مانند منتل و کانکیو، سبب افزایش طول عمر اجزای سایشی دستگاه و کاهش هزینههای نگهداری میشود. این ویژگی در معادنی که به صورت مداوم و در چند شیفت فعال هستند، اهمیت بالایی دارد.

تفاوت سنگ شکن هیدروکن با سنگشکن فکی و چکشی

سنگشکنها بسته به نوع طراحی و کاربرد، تفاوتهای ساختاری و عملکردی قابل توجهی دارند. در جدول زیر تفاوت سنگ شکن هیدروکن با دستگاه سنگ شکن فکی و دستگاه سنگ شکن چکشی آورده شده است.

ویژگی | سنگشکن هیدروکن | سنگشکن فکی | سنگشکن چکشی |

مکانیزم خردایش | فشاری با مخروط متحرک داخلی و سطح ثابت | فشار بین دو فک | ضربهای با چکشهای دوار |

نوع مواد مناسب | سنگهای سخت و نیمهسخت (گرانیت، بازالت) | سنگهای سختتر مانند گرانیت، بازالت | مواد نرم تا متوسط مانند آهک، زغالسنگ |

کیفیت دانهبندی | یکنواخت، قابل تنظیم | متغیر و اغلب درشتتر | قابل کنترل، اما کمتر یکنواخت |

ظرفیت تولید | بالا، مناسب برای خطوط تولید مداوم | متوسط | کمتر نسبت به دو نوع دیگر |

مصرف انرژی | نسبتا بالا | پایین | متوسط |

نیاز به نگهداری | نسبتا زیاد، حساس به روانکاری | نیازمند توقف کامل برای تعمیر | سادهتر و سریعتر |

گرد و غبار و آلودگی | کم | کمتر | نسبتا بالا |

هزینه اولیه خرید | بالا | متوسط | پایین |

قابلیت تنظیم خروجی | بسیار خوب و دقیق | محدود | قابل تنظیم با تعویض توری یا چکشها |

کاربرد هیدروکن سنگ شکن (سنگ شکن مخروطی)

دستگاه هیدروکن سنگ شکن که با نام سنگشکن مخروطی نیز شناخته میشود، کاربرد فراوانی در صنایع مختلف به ویژه در صنعت معدن دارد. در ادامه با کاربردهای رایج سنگشکن هیدروکن در صنایع مختلف و به طور تخصصی در صنعت معدن آشنا میشویم.

کاربردهای تخصصی سنگشکن هیدروکن در صنعت معدن

- در معادن فلزی و غیرفلزی، دستگاه هیدروکن سنگ شکن به عنوان دستگاه خردایش ثانویه و در برخی موارد برای خردایش اولیه استفاده میشود. این دستگاه توانایی خرد کردن سنگهایی با سختی بالا مانند سنگ آهن، مس، سرب، روی، کرومیت، طلا و سایر کانیهای فلزی را دارد.

- سنگشکن هیدروکن با تولید ذرات با اندازه و توزیع مناسب، مواد اولیه را برای واحدهای فرآوری مهیا میکند. این دانهبندی دقیق تأثیر مستقیم بر عملکرد مراحل بعدی فرآوری دارد و باعث افزایش بازیابی و بهرهوری کلی فرآیند میشود.

- در معادن سنگ آهک، دولومیت و بوکسیت که خوراک اصلی کارخانههای سیمان و فولاد را تشکیل میدهند، سنگشکن هیدروکن نقش کلیدی در تأمین مستمر و یکنواخت مواد اولیه دارد.

- به دلیل طراحی خاص و استفاده از سیستم هیدرولیکی تنظیم دهانه، هیدروکن توانایی کار مستمر در شرایط سخت معدنی را با کمترین میزان توقف و تعمیرات دارد. همچنین عملکرد یکنواخت و کاهش ضربههای ناگهانی به بدنه دستگاه، باعث افزایش عمر قطعات و کاهش هزینههای نگهداری میشود.

کاربردهای رایج سنگشکن هیدروکن در صنایع مختلف

- در کارخانههای تولید شن و ماسه، سنگشکن هیدروکن برای تولید ماسه شسته و مصالح ریزدانه با کیفیت بالا استفاده میشود. شکل مکعبی و دانهبندی یکنواخت محصولات خروجی این دستگاه، آن را برای استفاده در تولید بتن و آسفالت ایدهآل کرده است.

- تأمین مصالح مورد نیاز برای زیرسازی و روسازی جادهها با استفاده از سنگهای شکستهشده توسط هیدروکن، نقش مهمی در کیفیت و دوام پروژههای عمرانی دارد.

- در برخی کاربردهای خاص شیمیایی که نیاز به مواد اولیه با اندازه مشخص و کنترلشده دارند، سنگشکن هیدروکن میتواند در مرحله کنترلکننده ابعاد استفاده شود.

فاکتورهای مهم در خرید دستگاه هیدروکن

انتخاب و خرید دستگاه هیدروکن سنگ شکن برای استفاده در خطوط خردایش معادن، نیازمند بررسی دقیق فاکتورهای فنی، عملیاتی و اقتصادی است.

- ظرفیت خردایش دستگاه باید با حجم و نوع ماده معدنی در معدن تناسب داشته باشد. ظرفیت پایینتر از نیاز باعث کاهش راندمان خط تولید و ظرفیت بالاتر از حد نیز هزینههای اضافی را تحمیل میکند.

- باید نوع متریال مورد استفاده در منتل و کانکیو مانند فولاد منگنزی یا آلیاژ مقاوم در برابر سایش را در نظر بگیرید تا مطابق با توانایی دستگاه در خردایش سنگهای سخت و نیمه سخت انتخاب کنید.

- سیستم هیدرولیک تنظیم گپ و مکانیزم تخلیه اضطراری که باید امکان تنظیم سریع و ایمن دستگاه را فراهم سازد.

- برند تولیدکننده، کیفیت ساخت، خدمات پس از فروش، تأمین قطعات یدکی و تطابق دستگاه با استانداردهای ایمنی و زیستمحیطی نیز نقش مهمی در انتخاب نهایی دارند.

- برای معادن در مقیاس صنعتی، توجه به نوع روانکاری روغن یا گریس، طراحی یاتاقانها و سیستم خنککاری نیز الزامی است تا از خرابیهای زودرس و توقفات ناخواسته جلوگیری شود.

بررسی مشکلات رایج در هیدروکن و روشهای برطرف کردن آنها

علیرغم طراحی صنعتی و مهندسی دقیق دستگاه هیدروکن سنگ شکن، مانند هر ماشینآلات معدنی دیگری این دستگاه نیز ممکن است در طول کار با مشکلات فنی مواجه شوند.

- یکی از رایجترین مشکلات، سایش بیش از حد قطعاتی مانند منتل و کانکیو است که به دلیل تماس مستقیم با سنگهای سخت رخ میدهد. راهحل این مشکل، استفاده از آلیاژهای مقاوم و برنامهریزی منظم برای بازبینی و تعویض قطعات فرسوده است.

- مشکل دیگر، افزایش دمای روغن در سیستم هیدرولیک میباشد که ممکن است ناشی از اختلال در سیستم خنککاری یا آلودگی روغن باشد. در این حالت، بررسی وضعیت رادیاتور خنککننده و تعویض روغن توصیه میشود.

- همچنین، نشت روغن از هوزینگ یا اتصالات میتواند نشانگر نقص در آببندها (سیلها) باشد که باید سریعا تعویض شوند تا از آسیب به یاتاقانها جلوگیری شود.

- از دیگر چالشهای رایج، افزایش لرزش و صدای غیرمعمول در هنگام کار دستگاه است که اغلب ناشی از بالانس نبودن شفت یا شکستگی قطعات داخلی میباشد. راهحل، انجام بالانس دینامیکی دورهای و بازبینی ساختاری دستگاه در هر شیفت کاری است.

بررسی مشکلات رایج در هیدروکن و روشهای برطرف کردن آنها

علیرغم طراحی صنعتی و مهندسی دقیق دستگاه هیدروکن سنگ شکن، مانند هر ماشینآلات معدنی دیگری این دستگاه نیز ممکن است در طول کار با مشکلات فنی مواجه شوند.

- یکی از رایجترین مشکلات، سایش بیش از حد قطعاتی مانند منتل و کانکیو است که به دلیل تماس مستقیم با سنگهای سخت رخ میدهد. راهحل این مشکل، استفاده از آلیاژهای مقاوم و برنامهریزی منظم برای بازبینی و تعویض قطعات فرسوده است.

- مشکل دیگر، افزایش دمای روغن در سیستم هیدرولیک میباشد که ممکن است ناشی از اختلال در سیستم خنککاری یا آلودگی روغن باشد. در این حالت، بررسی وضعیت رادیاتور خنککننده و تعویض روغن توصیه میشود.

- همچنین، نشت روغن از هوزینگ یا اتصالات میتواند نشانگر نقص در آببندها (سیلها) باشد که باید سریعا تعویض شوند تا از آسیب به یاتاقانها جلوگیری شود.

- از دیگر چالشهای رایج، افزایش لرزش و صدای غیرمعمول در هنگام کار دستگاه است که اغلب ناشی از بالانس نبودن شفت یا شکستگی قطعات داخلی میباشد. راهحل، انجام بالانس دینامیکی دورهای و بازبینی ساختاری دستگاه در هر شیفت کاری است.

تعمیر، سرویس و نگهداری سنگ شکن هیدروکن

در صنعت معدن، جایی که شرایط کاری بسیار سنگین و فرسایشی است، نگهداری صحیح و اصولی از دستگاههای خردایش از جمله دستگاه هیدروکن سنگشکن بسیار مهم است. این دستگاه، به دلیل عملکرد پیوسته و تماس مستقیم با مواد سخت معدنی، نیازمند پایش مداوم و تعمیرات برنامهریزیشده است.

تعمیرات سنگشکن هیدروکن شامل بازبینی کامل سیستمهای روانکاری، بررسی وضعیت سایشی منتل، کانکیو و شفت اصلی و همچنین اطمینان از عملکرد صحیح سیستم هیدرولیک میشود. همچنین برای پیشگیری از توقفات غیرمنتظره، سرویسهای دورهای باید منظم انجام شوند تا خرابیهای احتمالی شناسایی و برطرف گردند. نگهداری اصولی شامل بررسی سطوح ارتعاش، دمای روغن، نشتیهای احتمالی و صدای غیرعادی حین کار است.

چکلیست سرویسهای دورهای برای افزایش عمر مفید دستگاه

برای افزایش عمر مفید دستگاه هیدروکن سنگ شکن، کاهش توقفات تولید و جلوگیری از هزینههای سنگین تعمیرات، تهیه و اجرای یک چکلیست دقیق و برنامهریزیشده برای سرویسهای دورهای لازم است. به همین منظور چکلیستی تخصصی برای نگهداری دستگاه سنگ شکن هیدروکن در محیطهای صنعتی و معدنی ارائه میکنیم:

بررسیهای روزانه شامل موارد زیر است:

- کنترل سطح روغن هیدرولیک و روغن روانکار

- بررسی نشتی از اتصالات، شلنگها و سیلها

- شنیدن صدای غیر عادی حین عملکرد دستگاه

- اطمینان از عملکرد صحیح سیستم خنککاری روغن

- چک کردن فشار هیدرولیک و دمای کاری دستگاه

قطعات زیر به سرویس هفتگی نیاز دارند:

- بررسی وضعیت پیچها و اتصالات مکانیکی مثل اتصالات بدنه، شاسی و پایهها

- تمیزکاری فیلترهای هوا و روغن

- چک کردن میزان سایش روی کانکیو و منتل

- بررسی ارتعاشات غیر معمول یا نوسانات گشتاور

سرویس ماهانه قطعات شامل موارد زیر است:

- تنظیم فاصله بین منتل و کانکیو (Gap تنظیمی)

- تست عملکرد سیستم قفلکننده هیدرولیکی

- بازبینی کامل عملکرد واحد روانکاری

- بررسی سطح یاتاقانها و روانکاری آنها با گریس مخصوص

برخی سرویسهای فصلی یا بعد از هر ۱۰۰۰ ساعت کاری نیز وجود دارند که شامل موارد زیر است:

- تعویض کامل روغن هیدرولیک و روغن گیربکس (در صورت وجود)

- تعویض فیلترهای روغن و هیدرولیک

- بررسی و اصلاح بالانس شفت اصلی

- بازرسی تخصصی قطعات سایشی و ساختاری، مانند شفت، هد، پوسته، کانکیو و منتل

سرویس سالیانه یا تعمیرات اساسی نیز مربوط به قطعات زیر است:

- دمونتاژ کامل دستگاه برای بررسی دقیق قطعات داخلی

- اندازهگیری سایش و لقی مجاز اجزا

- تعویض یا ماشینکاری قطعات فرسوده

- تست عملکرد کامل پس از مونتاژ مجدد

فناوریهای جدید در طراحی دستگاههای هیدروکن سنگ شکن

طراحی دستگاه هیدروکن سنگشکن در سالهای اخیر با پیشرفتهای چشمگیری همراه بوده است. این فناوریهای نوین، روند خردایش در معادن را از حالت سنتی به یک فرآیند هوشمند و قابل مدیریت تبدیل کردهاند که موجب افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

- یکی از مهمترین فناوریها، سیستمهای هوشمند کنترل و مانیتورینگ آنلاین است که پارامترهایی مثل فشار، دما، ارتعاش و سطح سایش قطعات را به صورت لحظهای ثبت و تحلیل میکند. این سیستمها با استفاده از هوش مصنوعی، میتوانند هشدارهای پیشگیرانه ارسال کرده و از بروز خرابیهای ناگهانی جلوگیری کنند.

- استفاده از آلیاژهای نوین مقاوم به سایش و حرارت در ساخت منتل و کانکیو، باعث افزایش عمر کاری و کاهش دفعات تعویض قطعات شده است.

- در برخی مدلهای پیشرفته، مکانیزم تنظیم گپ به صورت کاملا برقی یا الکترونیکی انجام میشود که دقت و سرعت تنظیم را به طور قابل توجهی افزایش میدهد.

- طراحی مدولار و فشردهتر برای حمل و نصب آسانتر و بهینهسازی مسیر عبور جریان سنگ برای جلوگیری از گرفتگی، از دیگر نوآوریهاست.

جمع بندی

با توجه به اهمیت خردایش دقیق در فرآیند فرآوری مواد معدنی، استفاده از سنگ شکن مخروطی یا همان سنگ شکن هیدروکن در خطوط تولید معادن، نه تنها یک انتخاب فنی بلکه یک استراتژی اقتصادی بلندمدت است. اگر قصد تهیه دستگاه هیدروکن سنگ شکن با کیفیت بالا، خدمات پشتیبانی و عمر مفید طولانی را دارید، آفتاب ماشین با تجربه و تخصص خود میتواند پاسخگوی نیاز شما در بالاترین سطح باشد. سرمایهگذاری روی این دستگاه، یک تصمیم هوشمندانه برای هر مجموعه معدنی آیندهنگر است.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.