فرآوری مس به روش فلوتاسیون، یکی از پیچیدهترین و در عین حال کارآمدترین تکنیکها برای استخراج این فلز از سنگهای معدنی است. این فرآیند با استفاده از ویژگیهای فیزیکی و شیمیایی ذرات مواد معدنی و با بهرهگیری از مواد شیمیایی خاص، امکان جداسازی مس از سایر مواد معدنی را به طور مؤثر فراهم میکند. از آنجا که مس یکی از فلزات پرتقاضا در صنایع مختلف است، بهینهسازی روشهای استخراج و فرآوری آن در راستای کاهش هزینهها و افزایش بهرهوری، اهمیت زیادی دارد. در این مقاله فرآیند فرآوری مس به روش فلوتاسیون را بررسی خواهیم کرد.

روش فلوتاسیون در فرآوری مس: از گذشته تا امروز

فرآوری مس به روشهای مختلفی از جمله فلوتاسیون، لیچینگ و پیرومتالورژی انجام میشود، اما روش فلوتاسیون یکی از محبوبترین و مؤثرترین روشها برای استخراج مس از سنگ معدنها است. این فلز استراتژیک با کاربردهای فراوان در صنایع مختلف از جمله برق و الکترونیک، نیازمند فرآوری با دقت بالا است. تا مدتها استخراج فلز مس با خلوص بالا از سنگ معدن، از نظر اقتصادی مقرون به صرفه نبود. تا حدود صد سال پیش، سنگ معدنی با عیار ۴ درصد، باارزشترین منبع استخراج مس به شمار میرفت. اما امروزه با بهرهگیری از روش فلوتاسیون، میتوان خلوص مس استخراجشده از سنگ معدن را تا ۹۹ درصد افزایش داد. در این فرآیند که در کارخانههایی با مقیاس بزرگ و تجهیزات پیشرفته انجام میشود، عملیات شناورسازی، تشکیل کف و جداسازی در ستونهای فلوتاسیون با دقت و کیفیت بسیار بالایی صورت میگیرد. بهکارگیری این روش فلوتاسیون موجب افزایش تولید سولفات مس در جهان شده است. از آنجا که سولفات مس در فرآوری مواد معدنی کاربرد زیادی دارد، میزان تولید آن از ۴ میلیون تن در سال ۱۹۶۳ به حدود ۴۰۰ میلیون تن در سالهای اخیر رسیده است.

فلوتاسیون چیست؟

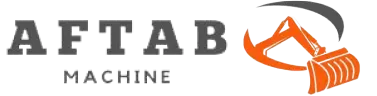

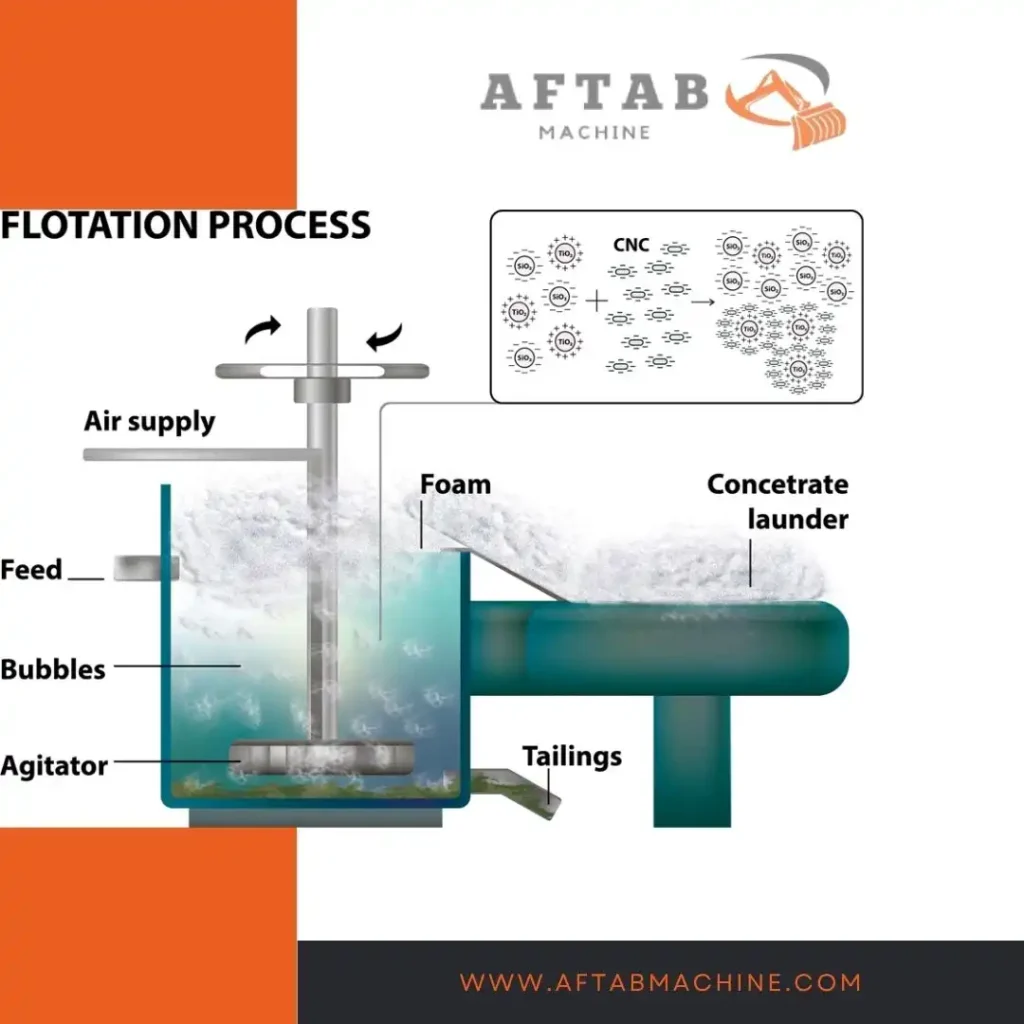

فلوتاسیون یک روش فیزیکوشیمیایی است که در آن ذرات معدنی به کمک حبابهای هوا به سطح محلول آورده میشوند. در این فرآیند از مواد شیمیایی به نام شناورکنندهها و مرطوبکنندهها استفاده میشود که به حبابهای هوا اجازه میدهند تا به ذرات مس بچسبند و آنها را به سطح محلول بیاورند. روش فلوتاسیون به طور ویژه برای استخراج مس از سنگ معدنهای سولفیدی استفاده میشود.

فرآیند فلوتاسیون چگونه است؟

در فرآیند فلوتاسیون، اصول کار به طور عمده بر اساس خواص فیزیکوشیمیایی ذرات معدنی و محلولهای شیمیایی انجام میشود.

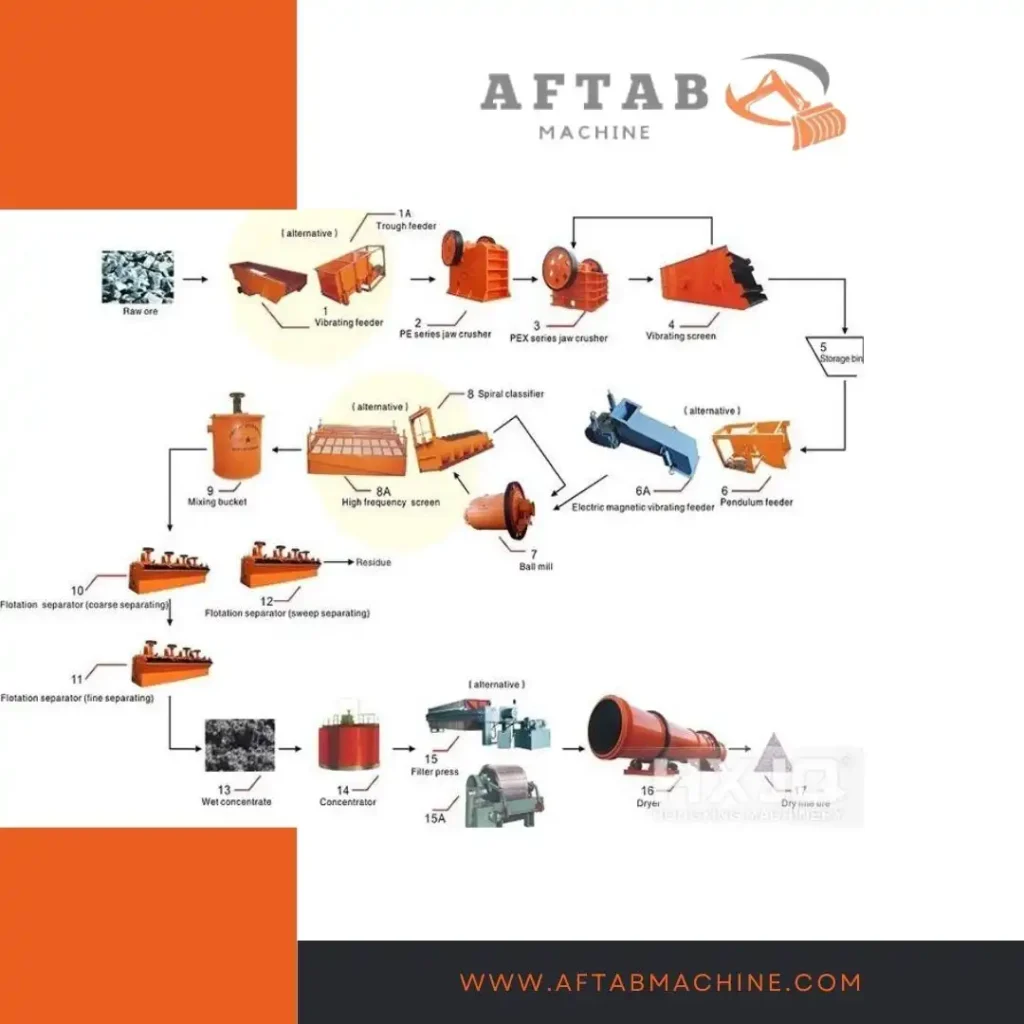

ابتدا سنگ معدن باید به اندازههای کوچکتر خرد شود تا سطح تماس بیشتری برای فرآیند فلوتاسیون فراهم شود. این مرحله با استفاده از سنگشکنهای مختلف مثل سنگشکن فکی و مخروطی انجام میشود. در این مرحله، ذرات به اندازههایی میرسند که امکان حل شدن در محلول لیچینگ و چسبیدن به حبابهای هوا را فراهم میکند. این ذرات به طور عمده شامل مس به صورت ترکیبات سولفیدی یا اکسیدی هستند که برای فرآیند بعدی آماده میشوند.

سپس، مواد شیمیایی مانند شناورکنندهها و فعالکنندهها به محلول اضافه میشوند. این مواد به سطح ذرات مس میچسبند و آنها را به حبابهای هوا متصل میکنند. مواد شیمیایی اضافهشده باعث میشوند که مس به سطح بیاید و از باقیمانده سنگ جدا شود.

این فرآیند در حوضچههایی انجام میشود که در آنها حبابهای هوا با محلول مخلوط میشوند و ذرات مس به صورت کف در سطح محلول جمع میشوند. این کف جمعآوری شده و مس استخراج میشود.

یکی از اصول کلیدی در فرآیند فلوتاسیون این است که تنها ذرات مس و مواد معدنی با ویژگیهای خاص میتوانند به حبابها چسبیده و به سطح محلول برسند. این ویژگیها بر اساس خاصیتهای فیزیکوشیمیایی سطح ذرات است که به وسیله مواد شیمیایی تغییر میکند.

پس از اتمام فرآیند فلوتاسیون، مس که به صورت کفی از دیگر مواد معدنی جدا شده، به مرحله بازیابی منتقل میشود.

در این مرحله، از فرآیند استخراج حلالی (Solvent Extraction) استفاده میشود که در آن مس از محلول لیچینگ به وسیله حلالهای آلی استخراج میشود.

در این فرآیند، حلالهای آلی به محلول پُرجنات (Pregnant Leach Solution – PLS) اضافه میشوند تا مس را به صورت انتخابی از دیگر مواد معدنی جدا کنند.

پس از این مرحله، محلول مسی غلیظ به دست میآید که برای مرحله بعدی آماده میشود.

مرحله بعدی بازیابی مس، الکترووینینگ است که در آن مس به صورت الکتروشیمیایی از محلول استخراج میشود. در این مرحله، جریان الکتریکی از طریق محلول مسی عبور داده میشود و مس به صورت فلزی روی کاتد رسوب میکند.

مس رسوبشده سپس از کاتد جمعآوری شده و در نهایت به عنوان مس خالص برای استفادههای صنعتی آماده میشود.

این مراحل به طور مؤثر باعث بازیابی مس با بالاترین خلوص و کارآیی میشوند و فرآیند استخراج را تکمیل میکنند.

انواع فلوتاسیون و کاربرد آن در استخراج مس

فلوتاسیون در فرآوری مس انواع مختلفی دارد که هر کدام برای شرایط خاصی طراحی شدهاند. یکی از انواع رایج فلوتاسیون، فلوتاسیون تک مرحلهای است که در آن تنها یک مرحله از فرآیند شناورسازی برای استخراج مس انجام میشود. این روش برای سنگ معدن مس با عیار بالا استفاده میشود.

برای سنگ معدن مس با عیار پایینتر، از فرآیندهای فلوتاسیون دو مرحلهای یا چند مرحلهای استفاده میشود که در آنها ابتدا یک یا چند مرحله پیشفلوتاسیون انجام میشود و سپس فلوتاسیون اصلی ادامه مییابد.

همچنین، فلوتاسیون معکوس یا فلوتاسیون برگشتی یکی دیگر از انواع فلوتاسیون است که در آن به جای جدا کردن مس از باطلهها، مس از مواد معدنی مزاحم جدا میشود. این روش برای سنگهایی با مواد معدنی مزاحم مانند آهن یا سیلیکاتها به کار میرود. این روشها به معدنکاران این امکان را میدهند که فلزات با ارزش را از سنگهای معدنی با حداکثر کارآیی و کمترین هزینه استخراج کنند.

تکنولوژیهای روز در فرآوری مس به روش فلوتاسیون

در سالهای اخیر، تکنولوژیهای نوین در فرآوری مس به روش فلوتاسیون موجب بهبود چشمگیر راندمان، کاهش مصرف انرژی و افزایش بازیابی شدهاند. یکی از این فناوریها استفاده از سلولهای فلوتاسیون با کارایی بالا مانند سلولهای ستونی (Column Flotation Cells) و مکانیکی پیشرفته است که با بهرهگیری از طراحیهای بهینه، توزیع بهتر هوا و بهبود زمان ماند ذرات در سلول، امکان بازیابی بهتر ذرات ریز و کمعیار را فراهم میکنند. همچنین، استفاده از حسگرهای آنلاین و سیستمهای پایش لحظهای (Online Monitoring Systems) به اپراتورها کمک میکند تا فرآیند فلوتاسیون را بهصورت هوشمندانه و دقیق کنترل کنند.

علاوه بر این، تکنولوژیهای هوش مصنوعی و یادگیری ماشین نیز وارد حوزه فرآوری مس شدهاند. این سیستمها با تحلیل دادههای فرایندی بهصورت خودکار، شرایط بهینه فلوتاسیون را شناسایی و تنظیم میکنند. از سوی دیگر، تحقیقات بر روی مواد شیمیایی جدید مانند کلکتورهای پیشرفته و فلوترهای زیستسازگار در حال گسترش است تا با کاهش اثرات زیستمحیطی و افزایش انتخابپذیری، فرآوری پایدار و اقتصادیتری رقم بخورد. مجموع این نوآوریها سبب شده روش فلوتاسیون نهتنها در معادن بزرگ، بلکه در واحدهای کوچکتر نیز کاربردپذیرتر و کارآمدتر شود.

جمعبندی

فرآوری مس به روش فلوتاسیون به عنوان یک فناوری مهم در صنعت استخراج فلزات، نقش اساسی در تأمین منابع مس با کیفیت بالا دارد. این روش با استفاده از تکنیکهای شیمیایی و مکانیکی مدرن، توانسته مس را با بازده بالا از سنگهای معدنی جدا کند. با وجود چالشهایی مانند هزینهها و نیاز به دقت بالا در کنترل شرایط، مزایای آن همچنان آن را به یکی از روشهای اصلی در فرآوری مس تبدیل کرده است. با وجود پیشرفتهای مستمر در علم مواد شیمیایی و بهینهسازی فرآیندها، تلاش برای بهبود این فرآیند همچنان ادامه دارد تا فرآوری مس به روشی بهینهتر و اقتصادیتر انجام شود.

اندازه ذرات سنگ معدن بر سطح تماس آنها با محلول و حبابهای هوا تأثیر میگذارد. ذرات بسیار درشت یا بسیار ریز نمیتوانند به حبابها بچسبند که بازدهی فرآیند را کاهش میدهد.

مواد شیمیایی اصلی در فرآیند فلوتاسیون مس شامل شناورکنندهها مانند کسنتاتها، فعالکنندهها مثل سولفات مس و تنظیمکنندههای pH نظیر آهک هستند.

شرایط pH محلول نقش مهمی در اثربخشی شناورکنندهها دارد. pH پایینتر میتواند باعث افزایش فعالیت شناورکنندهها و کمک به جدا شدن مس از سایر مواد معدنی شود، اما pH بالاتر ممکن است باعث کاهش کارآیی شناورکنندهها و کاهش جداسازی مس شود.